英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

非圆车削的变角补偿控制

李强、艾武、陈冰

初审通过:2012年12月26日/二审通过:2013年9月3日/网上发布:2013年9月27日

斯普林格出版社(伦敦)2013

摘要

本文中将提到二自由度的快速进给机构。这个进给机构可以直接驱动并且可以弥补由于轮廓调整带来的切削角变化。它的转向系统的设计基于固定的切削角与固定的速度,同时它还有很多优点包括可调的切削角,改善加工表面的质量,减少刀具磨损,延长刀具使用寿命等。根据逆向运动学原理得出它的控制算法和非圆形截面的可变角补偿运动。以一个中凸变椭圆活塞的加工为例子,一个椭圆度最大限度为10mm的中凸变椭圆活塞的模型被快速进给机构处理,试验结果最终证实了设计理念与控制策略的机制。

关键词 变角补偿 ;扇形发动机 ;直线电机 ;非圆车削 ;快速进给

前言

在非圆计算机数字控制(CNC)切削中,参考指令和外部干扰信号是周期性的。控制系统的周期性特征可以使快速刀具进给机构往复执行高速车削的插补运动并且同时可以旋转工件由此形成非圆曲线。这种方法被广泛应用于凸轮、活塞和多边形轴的加工,其中,只有一个执行单元用于生成一个非圆曲线[1]。

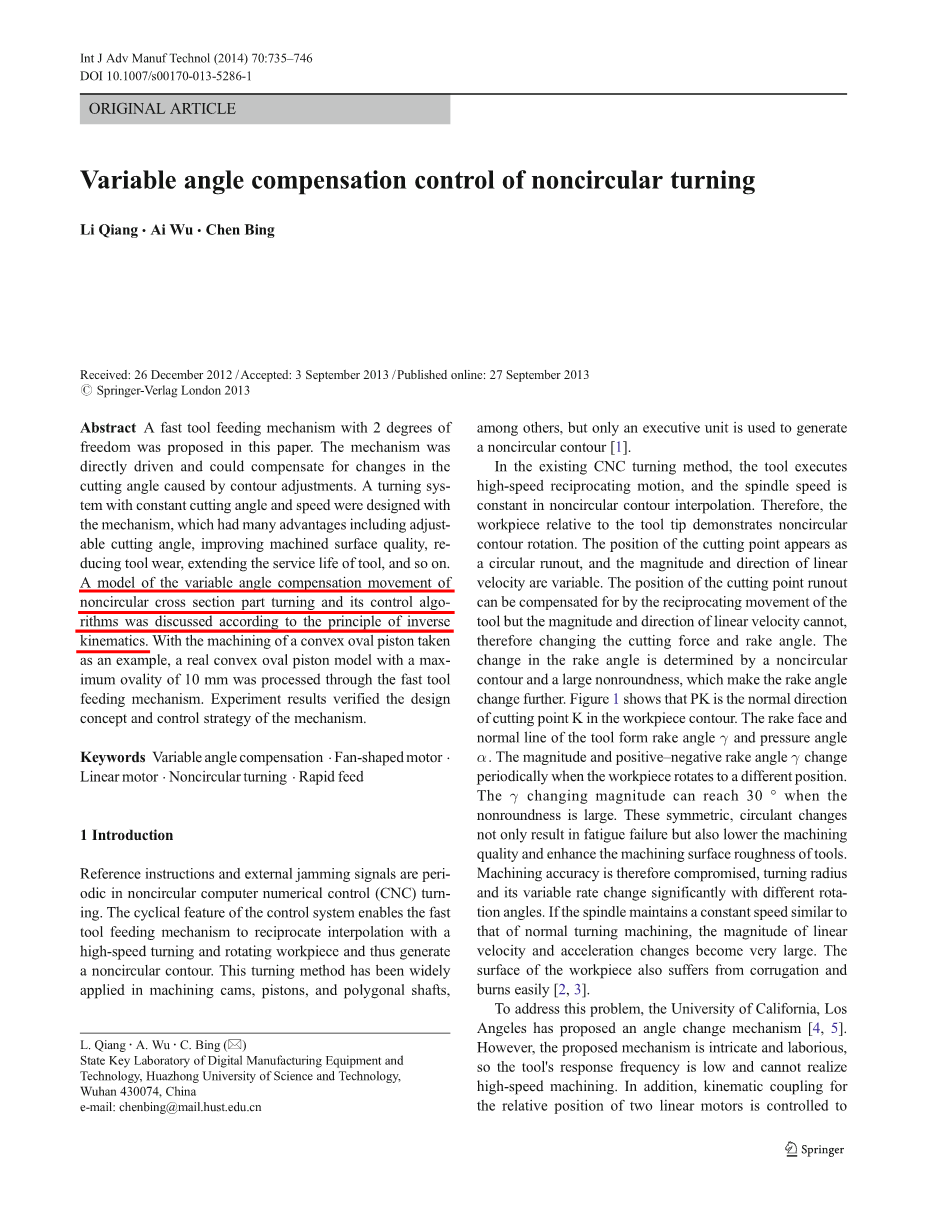

在现有的数控车削方法中,刀具执行高速往复运动,在非圆曲线插补中,主轴转速是恒定的,因此,工件相对于刀具来说轮廓是在做非圆曲线旋转。在切削的位置出现一个圆跳动并且线性速度的方向和大小是可变的。切削点跳动的位置可以被做往复运动的刀具补偿,但是线性速度的方向和大小不能通过刀具补偿改变,因此需要改变切削力和刀具前角。前角变化大小是由非圆曲线和非圆度确定的,它们的变化会引起前角更大的变化。图1中PK是切削点K运动的正确方向。刀具的前刀面和垂线构成了前角gamma;和压力角alpha;。当工件旋转到不同位置时,前角的大小和正负会发生周期性的变化。当非圆度很大的时候,gamma;的角度变化范围甚至可以达到30°。这些周期性的变化不仅导致工件的疲劳破坏并且使工件表面更粗糙降低了工件质量。随着不同的旋转角回转半径和速率都会有显著变化,加工精度也随之降低。如果主轴保持恒定的正常切削的速度,那它的线性加速度和速度的变化都会很大。加工表面区域[2,3]也很容易因为起皱和高温而被损坏。此外,位于两直线电机相对位置的运动耦合装置被控制用于改变刀具角度。

图1 基于轮廓切割的前角变化

为了解决这个问题,洛杉矶的加利福尼亚大学提出了角度改变机[4,5]。然而因为所提出的机制过于复杂,刀具的响应频率很低,因此也无法实现高速切削。除此之外,刀具角度的改变是依靠两直线电机的相对位置的运动耦合来控制的。同时,两直线电机之间的高跟踪特性也是必须的,所以鲁棒性比较差。基于这一点,本文中推荐了变角补偿机制,变角补偿是由于非圆轮廓的变化补偿了切削角。同时还设计了一种变速的主轴控制系统保证了恒定的切削速度。刀具的振动角是由一个扇形电机单独控制的;非圆补偿是由一个音圈马达控制的,所以他们的运动不会互相影响。该工具的整个机制涉及到高频响应并且比较轻便,因此可以实现高速切削。

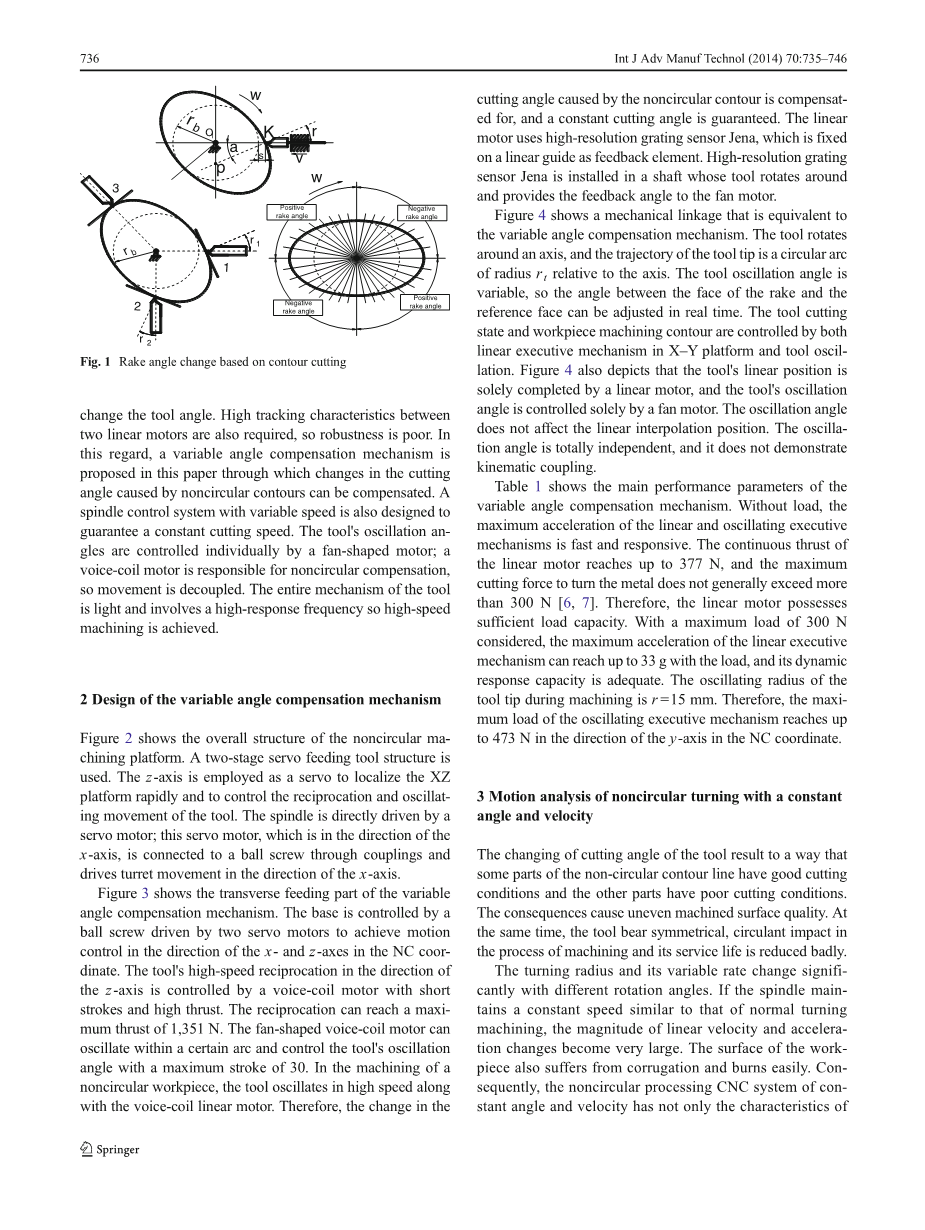

变角补偿机构的设计

图2显示了非圆加工平台的总体结构。本结构使用了一个两阶段的伺服进给刀具结构,Z轴作为一个伺服系统快速定位XZ平面并且控制刀具的摆动和往复运动。主轴由伺服电机直接驱动,在X轴方向上的伺服电机通过联轴器连接在滚珠丝杠上从而带动刀架在X轴方向上运动。

图3显示了横向进给部分的变角补偿机构。该机构是由一个滚珠丝杠驱动的伺服电机控制的,从而实现了在数控坐标轴的X轴方向和Z轴方向上的运动控制。刀具在Z轴方向的高速往复运动是由短冲程、高推力的音圈电机控制的。音圈电机最大推力可以达到1350N。扇形电机可以在一定弧度内振荡从而控制刀具摆动角度在30°以内。在加工一个非圆截面的工件时,刀具随着音圈式直线电机高速振荡。因此,由于非圆轮廓的变化导致的切削角变化被补偿,从而保证了恒定的切削角。直线电机采用高分辨率光栅传感器,该传感器作为反馈原件的导向器在线性上是固定的,它被安装在一个旋转轴上并向扇形电机提供反馈角度。

图4为一个机械联动机构,它等同于可变角度的补偿机制,,刀具绕着一个轴旋转,刀尖的运动轨迹是一个相对于轴的半径为rt的圆弧。该刀具的振动角度是可变的,因此在实际加工中可以调整前角和基准面之间的角度。刀具的切削状态和工件加工轮廓均受X-Y平面上的线性执行机构和刀具振动的控制。图4还说明了该刀具的线性位置是由一个直线电机单独控制,振荡角由一个扇形电机单独控制。振荡角不影响线性插值位置,它是完全独立的并且不表现运动耦合。

表格1说明了可变角度补偿机制的主要性能咱叔,当没有负载时,线性方向上的加速度很快,摆动执行机构也可以快速反应。直线电机的持续推力可达到377N,切削金属时最大的力一般不超过300N[6,7]。因此,直线电机具有足够的负载能力,当最大提供300N的负荷时,执行机构的最大线性加速度可到到33克的负载,它的动态响应能力也达到要求。在加工过程中刀尖的振荡半径为15毫米,因此,摆动执行机构的最大负荷在数控坐标轴的Y轴方向上可达到473N。

3 基于恒定转速的非圆切削的运动分析

刀具切削角度的变化导致了非圆轮廓线的某些部分具有良好的切削条件,其他部分具有不好的切削条件。这造成了工件的表面加工质量不均匀,同时,在加工过程中刀具承受着循环对称的影响,因此严重减少了刀具的使用寿命。在不同的旋转角的影响下,工件的回转半径和它的变动速率得到显著的变化。当主轴保持类似正常切削加工的恒定速度时,加工的线性速度和加速度的变化幅度会很大。工件的加工表面也容易出现波纹和烧伤。因此,基于恒定角速度和恒定速率的非圆加工的CNC系统,不仅可以使刀具前角得到调整并且具有提高工件加工表面的质量,减少刀具磨损延长刀具使用寿命的优势。

在Z轴方向上的主轴转速、加工位置和刀具的振荡角可以通过工件加工表面的非圆轮廓获取。这些因素在计算逆向运动时很重要。

图2 非圆加工平台

图5显示了车削操作的变角补偿机制,线性电机驱动刀具沿着OOrsquo;线做往复运动。扇形电机驱动刀具绕着点C旋转,刀尖路径是一段以点C为原点以r为半径的圆弧。当刀具切削时,刀架往往做直线往复运动,此时切削点一般不在直线OOrsquo;上。其目的是保持垂直于工件轮廓的前角面不变。此外,虽然切削点具有偏差性,但刀具的运动路径依然是非圆截面工件的实际加工轮廓线。刀尖K和刀具的振荡中心C的运动路径表明该机构的整体运动状态相当于计算机辅助制造(CAM)机构的运动状态。刀具相当于一个半径为r的滚子,刀架相当于滚子的线性推杆(图6)。

图3 横向进给机构

1工件 ,2刀头 ,3刀架,4扇形电机定子,5扇形电机转子,6联接凸缘,7直线电机转子,8直线电机定子,9法兰支撑,10直线导轨,11z轴伺服电机,12x轴滚珠丝杠,13底座

图4 高响应刀具平台

刀具的振动中心点C和刀尖K的连接线应垂直于工件的轮廓,以保证刀具具有恒定的切削角。此外,中心点C应该在工件轮廓的恰当位置。同时,在径向移动滚子的从动件凸轮机构中加工轮廓和轧辊之间的切点在加工轮廓线的恰当位置。因此,如果刀尖总在轧辊和切削轮廓线的切点上则切削前角不变。在这种情况下,刀具的振动角只是凸轮机构的压力角part;c(theta;) ,并且刀具的振动半径是辊半径。

假设预处理的非圆轮廓的极坐标函数为rho;K = rho;K(Psi;),刀具的振动中心路径为与预处理的非圆轮廓距离为Rt的非圆轮廓。用极坐标函数假设为rho;C = rho;C(theta;),刀具的摆角为刀具的振荡中心的压力角 part;c(theta;) [8]。

(2-1)

part;c(theta;)的符号在一定情况下为正,在一定情况下为负,当rho;C(theta;)或者点C之上的瞬间速率点P随着转动上升时,符号为正,当rho;C(theta;)或者点C之上的瞬间速率点P随着转动下降时,符号为负。

图5 刀具振荡车削

车削操作的线性速度V是刀尖和工件表面点K之间的瞬时相对速度。以旋转的工件作为参考,以点C作为基准点,V由两部分组成:相对刀具上点O的点C的移动速度Vco,相对刀具上点C的点K的转速Vk。如图7所示,点P是目前的速度瞬心。图中的几何关系表达式如下:

(2-2)

图6 径向平移滚子从动件凸轮机构

理论力学认为相对于点C的点K的速度[9]也包括两个部分。一部分为相对于点C的点K的转速Vkc1,档扇形电机调整刀具振动角时会出现。另一部分为点K的转速Vkc2,当该转速出现时,整个刀具机构绕点C旋转(角速度为w)。

(2-3)

(2-4)

得出

(2-5)

(2-6)

如果工件的轮廓是一个以R为半径的圆,则,切削线速度为V=w(R-rt),

经过表1验证,该公式符合实际情况。

|

最大力/力矩 |

电机质量/转动惯量 |

最大加速度/角加速度 |

反馈原件分辨率 |

最大行程 |

|

|

直线电机 |

1351N |

3.15kg |

42.9g |

0.5um |

31mm |

|

扇形电机 |

7.1Nm |

2351Kgmm2 |

3020rad/s2 |

3rsquo;rsquo; |

30° |

表格1变角补偿机构参数

在确保恒定的切削速度时(恒定V),主轴转速的变化规律为:

(2-7)

该刀具的径向位移为:

(2-8)

为刀具振荡中心的最大回转半径。

4 三维非圆横截面的插补切割法

图7 非圆轮廓的切割速度

图8 椭圆截面运算

以椭圆活塞的车削为例,下文提到了非圆截面插值切割法是三维椭圆截面的一个建模方法。(图8)长半轴为a,短半轴为b。因此,振荡中心角的刀具轨迹是椭圆形的,有下面公式长半轴a(a = a r t)和短半轴b(b = b r t),参数方程的推导过程如下:

(3-1)

图9 凸型椭圆活塞模型

图10 凸椭圆模型的离散二维表

theta;表示为工件的旋转角度,表示为相对于旋转角的极半径。刀具中心的振荡角和主轴旋转中心线之间的距离的极坐标方程如下

(3-2)

根据公式2-8,刀具的径向位移公式为

(3-2)

进一步计算得出

(3-4)

将E带入公式

(3-5)

图11 控制系统框图

图12 控制系统的简化框图

E为椭圆度(E=2a,—2b,)

根据公式2-1得出刀具振荡角公式

(3-6)

如果 ,则

依据公式2-7得到主轴转速的公式如下

(3-7)

工件旋转角周期时间为2pi;,通过公式3-5和3-6,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148503],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料