英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

基于仿真的去毛刺工具的发展过程

Klaus Schutzer Eberhard Abele Sebastian Guth

a计算机集成设计与制造实验室、Metodista de Piracicaba大学,巴西

b 生产管理、技术和机床研究所、Technische Universitat Darmstadt,德国

关键词:去毛刺;计算机辅助制造(CAM);基于仿真的工具开发

摘要:

本文提出了一种基于CAM辅助仿真的方法的新的去毛刺工具研究钻孔交叉点的去毛刺发展。通过分析和应用衍生数学方程来构造这些轮廓的三维视图。数控方法的需要3轴同步加工考虑到干预的条件和工具,切削刃具体对准到交点。这确保波动切削条件下交点附近圆周均匀倒角。 CAM辅助去毛刺揭示了毛刺的确切位置,从而允许适应不同直径的交叉钻孔的毛刺工具。

1.简介

在材料的切割的过程中,许多加工过程会产生工件毛刺。这包括切割材料与几何定义的切削刃的过程[1]。由于表面粗糙度的影响,因此不可能通过使用测量加工的边缘约束的方法的来确保一个完整无毛刺加工[2-6]。当时,关于去毛刺没有一个统一的定义,也没有无毛刺工件的概念存在。在液压领域高应力部件都要求有,例如,边缘具有相同的倒角宽度。为了保证必要的功能,锋利的边缘轻微的毛刺是能容忍的。然而,这是一个先决条件,在所述操作阶段的过量材料不分离本身的情况下。[5] 还有就是对于术语“毛刺”的定义,众说纷纭。在20世纪70年代谢弗通过总结当下的现有定义奠定了基础。这样一来,他开发了“毛刺”一词的一般定义[6] 比伯拿起这个定义并进一步解释它完成:

“毛刺大部分情况下是不可避免的。毛刺是一个物质积累,其在制造过程中工件的表面上产生。[7]”

在一方面,毛刺形成蕴藏着巨大隐患导致装配工人受伤。另一方面,毛刺导致功能面的定性恶化或危及管道系统功能(例如,主油道,缸盖或导轨等)。此外这导致了测试工作的耗时。测试阶段100%依靠目视检测,毛刺的影响会很不明显,这将导致更长的处理时间和更高的成本[8]。如果毛坯不除毛刺的话,会导致使用时尤其是负载和动态系统中毛刺会完全崩溃(如相关的液压安全装置)。一种特别精密的是导入交叉孔,去除组件内部的毛刺是一种特别的挑战。“交叉孔”一次描述已经附加钻粉的通孔(如预制钻孔)。由于交点不容易检测,一系列工具的概念已被开发,用以去钻洞交点的毛刺与几何定义的切割刃[12]。

这些工具可以被细分为组合工具或去毛刺工具,具有暴露的切削刃集成到轴上。复合刀具或者单一的刀具进行工艺钻孔去毛刺的工作流程,如铣削。周围切削刃的区域配备有钻头内的一个折页切削刃。本发明可以让钻井和孔入口和出口[13,14]的同时进行去毛刺。暴露的刀具切削刃可以被细分成一个可移动到基体[15-17]或完全刚性的切削刃[18,19]。将切削刃集成到轴上,然后将其从基体分离时,预钻孔已经达到钻出。因此,去毛刺工具配备有弹簧状部件或弹性体[20-23],或者是基于转速或旋转方向 [24,25],以及一个附加的变化控制元件[26-28]。用几何定义的切削刃的所有工具的概念是基于旋转基本动作来去除毛刺。

毛刺以高的旋转速度,但没有其位置的任何信息。表现对出新的工具和程序的要求,为去毛刺交叉钻孔专门开发基准已经存在毛刺工具的概念[29,30]。在过去的几年中,由流体动力协会的统计数据显示,在移动和工业液压等领域的新发明的需求不断增加[31]。

2.建模

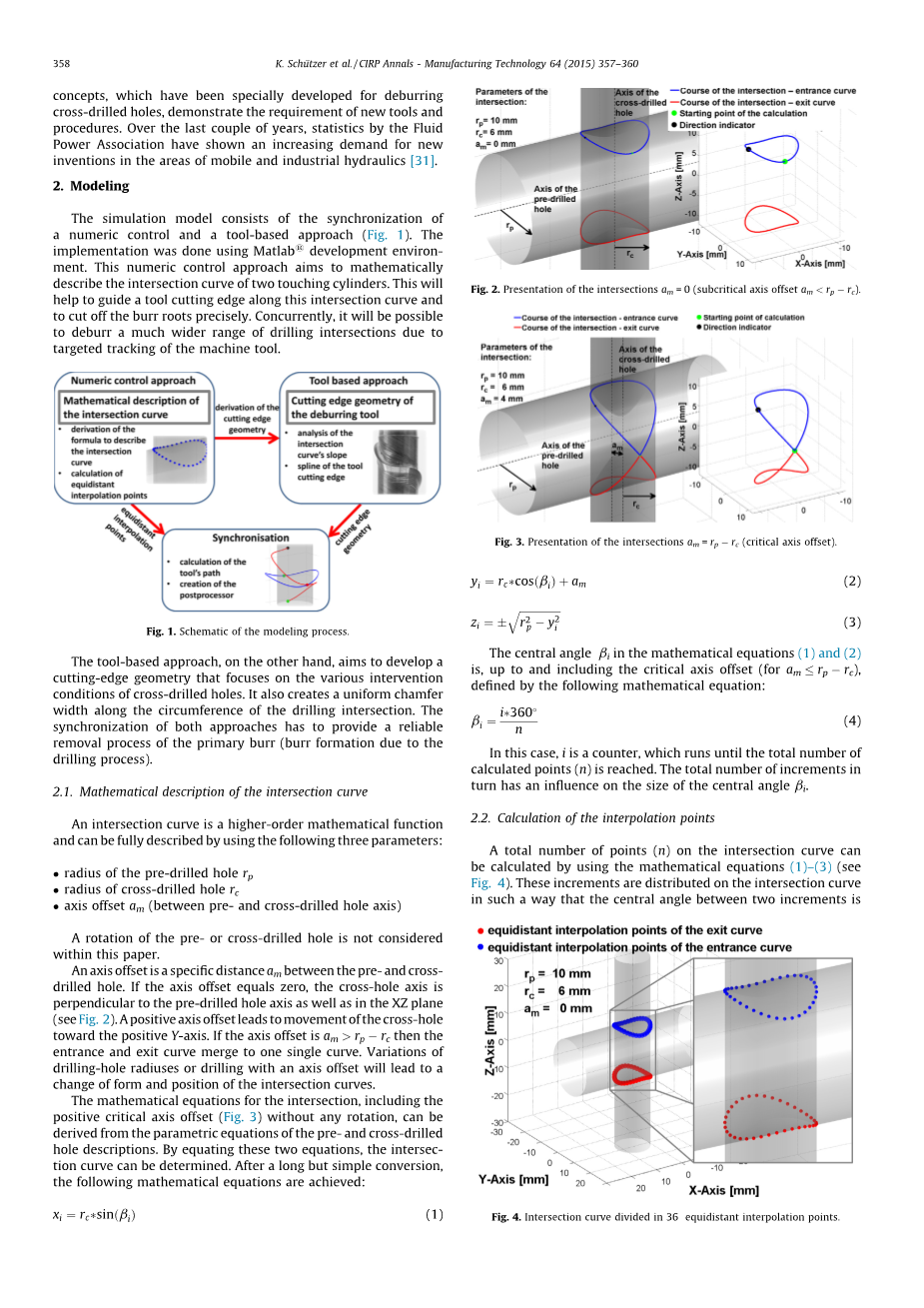

仿真模型包括一个数字控制和基于工具的方法(图1)的同步。用Matlab做开发环境来实现这种数字控制方法的目的是用数学描述两个交线。这将有助于引导刀具切削刃沿着这个路口曲线,精确切断毛刺根源。同时,由于机床的定位跟踪将有可能在钻孔交点更广范围的去毛刺。

工具基础的方法

去毛刺刀具的切削刃几何

路口曲线斜率的分析

刀具切削刃的花键

同步

该刀具路径的计算

创建后处理器

等距插值点

公式推导来描述交线

计算插补点

相交曲线的数学描述

数字控制方法

切削刃的几何形状的推导

切削刃的几何形状

图1.原理建模过程

基于这种工具的方法另一方面旨在专注于交叉钻孔的各种干预的情况的集合切割刃。它还创建沿着交叉钻孔的圆周均匀倒角宽度。两种方法的同步有可能提供主毛刺的可靠去除处理工艺(毛刺形成由于钻井过程)。

2.1相交曲线的数学描述

交点曲线为一高阶数学函数,并且可以通过使用以下三个参数来全面地描述:

(1) 预钻孔RP半径

(2) 交叉钻孔孔RC半径

(3)轴偏移量(前和交叉钻孔孔轴之间)

预或交叉钻孔的旋转不是本文讨论之内。

一个轴偏移量是和交叉孔之间的是特定距离时。如果轴偏移等于零,在跨孔轴线垂直于预钻孔轴线以及在XZ平面(参照图2)。正轴线偏移导致朝交叉孔正Y轴的移动。如果轴偏移量amgt; rp - rc然后入口曲线和出口曲线合并到一个单一的曲线。带有轴偏移钻井孔半径或钻孔的变化将导致形式和相交曲线的位置的变化

的数学方程式的交点,其中包括正临界轴线偏移(图3),没有任何的旋转,可从前和交叉钻孔描述的参数方程导出。通过等同这两个方程,相交曲线可以被确定。长但是简单的转换后,将以下的数学公式来实现的:

交叉点一入口曲线的过程

交叉口一出曲线的过程

开始计算的点

方向标

交叉钻孔轴线

预钻孔的轴线

图2.交点am=0(亚临界轴偏移amlt;rp - rc)

交叉钻孔轴线

开始计算的点

方向标

交叉点一入口曲线的过程

交叉口一出曲线的过程

预钻孔的轴线

图3交点am= rp - rc(亚临界轴偏移)

在数学式(1)和中心角双(2)是,直到并包括临界轴线偏移(对于am lt;= rp - rc),通过以下数学式定义:

在这种情况下,i是一个计数器,它运行直到达到计算点(n)的总数。反过来增量的总数对中心角双向的大小产生影响。

2.2。插值点的计算

交点曲线上的点(N)的总数目可以通过使用数学公式来计算(参照图4)。这些增量分布相交曲线上以这样的方式,两个增量之间的中心角总是恒定的。该机床的控制系统仅允许一定数量的位置,这需要一个还原增量数的

出口曲线的等距插值点

入口曲线的等距插值点

图4.交线36等距插值点分

为确保一致的加工条件,点(从现在起称为插补点)被计算为等距离彼此相交曲线上。许多插补点是预定的,以及一个交线的总长度是通过计算两个增量之间的距离确定。之后将这些距离相加。相交曲线的确定总长度由和产生两个内插点之间的距离除以插补点的数。增量之间的单个长度的总和仍然是获得插补点之间的计算的距离。增量的坐标以及相关的圆周角beta;i被保存。所有剩余的插值点以相同的方式计算的。

2.3斜率分析

沿相交曲线斜率的分析是去毛刺工具的后续尖端几何计算的基础。计算相交曲线 - 分析是通过使用数学公式(1)-(3)中引出进行。

下面的数学方程来确定平行于XY平面和相交曲线的基准平面之间的夹角Ƴi:

从引出的方向矢量结果数学方程(1) - (3)导致引出方向,并递增地计算,就像相交曲线与中心角。 在其作为法线矢量的功能和作为XY平面的法线矢量。为了显现此概念,的两个相邻点Pi和Pi 1,其位于相交曲线并平行于XY平面的参考平面上的直线之间的角度被用来代替方程的精确引出(1) - (3)(图5)。

交点的参数:

交线一入口

上入口曲线的交点计算点

平行于XY平面的参考平面

通过相交曲线上的两个相邻点的直线

参考直线上的参考平面

图5.夹角介绍

相交Ƴi的角度由约plusmn;20°以上的交点曲线的圆周变化,由图3中的蓝色虚线示出图6.在不规则的倒角宽度

相交曲线的周长是严重改变交叉角度的Ƴi与偶数尖端几何[30]的结果。常规倒角宽度的创建,但是需要考虑切削刃的恒定干预的情况,因此,尖端几何形状适于交点情况。当切削刃和相交曲线之间的角度,从现在起称为接触角K,总是显示恒定值,可以实现恒定的干预的条件(图6中K=20°)。接触角K的总和(在图6中的虚线绿线)和所述已计算出的交叉角Ƴi等于由偏移值k(连续蓝线)调整了交叉角的曲线。

ɤ角的位置

当前beta;角度

交角进入

改编刀具角度进入

恒接触角k=20°进入

图6.交叉口角Ƴi在相交曲线beta;i和交叉角度的由接触角调节K中心角度Ƴi

2.4刀具切削刃的计算

刀具切削刃上的圆柱形工具基体(图7)开发。为了确定切削刃的过程中,沿切削刃的单点(Xi, Yi, Zi)的坐标计算。

硬质合金毛刺工具

切削刃的起点

前沿

切削刃的终点

图7.演示计算工具切削刃(左)和碳化制成(右)的开发毛刺工具

在X Y和增量坐标计算的刀具切削刃是基于与使用中心角双向的圆的参数表示以及整体半径半dt的工具的数学方程。确定切削刃Z坐标,首先需要计算在XY平面内的两个相邻的增量之间的弧长。

弧长,切割角Ƴi,和下面的数学公式的接触角K给每个增量在Z方向上的高度.

接触K总是必须比最大切削角Ƴi的值。各个高度可达各增量的总和然后相当于切削刃的与Z坐标。

2.5工具的运动

该工具的运动协调与工具根据相交曲线切削刃的运动。工具的转弯半径角度rt通过使用切口的预定径向深度计算

刀具运动的X和Y坐标可以用圆圈的参数、轴线偏移、该工具的转弯半径角度、以及插补点的中心角双向进行计算。刀具运动的Z坐标计算的初始值是第一内插点的Z值。到该值时,总高度的划分和插值点为每个单独的内插点增加数目,该工具此时已经搬出跨孔。切削刃的高度将开始从切削边缘点开始计算,同时减去Z坐标,由于去毛刺的缘故,这时刀具中心点最远(参照图7)。去毛刺工具必须在夹紧卡盘的去毛刺过程开始之前被定向。

3.模型的验证

图8的左侧呈现了刀具切削刃和钻孔相交的恒定干预的情况(K =208)。右侧的画面显示的是按光学三维微坐标测量系统拍摄的毛刺钻孔相交的图像。图中倒角宽度均匀地形成。因为在开始时需要钻相交的半径。二次毛刺(从去毛刺工具所得)位于表面粗糙度内。

相交的洞

介入点

尖端的端点

前沿开始的出发点和干预结束

图。8.切削刃和钻孔相交(左)和去毛刺钻孔相交(右)的显微镜图像的干预情况。

4.结论

交叉钻孔的交叉点的自动和可靠去毛刺的制造工艺仍然有很多问题。由于这个原因,考虑到对加工过程中关于毛刺根的位置的任何信息,因此提出了一种新开发的基于平移功能去毛刺工具和过程的理论,而不是用于常规的毛刺工具的旋转功能。因此,一个单一的工具相比现有的去毛刺工具,能够进行更宽范围的钻探交点毛刺。在交点尖端几何使得同一干预的条件下,交线的过程中会发生变化。它还允许创建一个更槽宽度较低的钻探的十字路口圆周的二次毛刺高度。

5.参考文献

- Stein S (2010) HSC-Kantenbearbeitung von Blech, (Dissertation) Shaker.

- Gillespie LK (1976) Deburring – Capabilities and Limitation, Society of Manufacturing Engineers.

- Gillespie LK (1978) Advances in Deburring, Society of Manufacturing Engineers.

-

lt;a data-cke-saved-href='htt

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148504],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料