英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于Flexsim的冷链物流配送中心的优化操作过程

作者:1朱.X、2 张.R 、3楚.F、4何.Z、5 李.J

作者介绍:1、朱.X、何.Z、李.J毕业于中国北京交通大学机械系电子控制工程专业,编号为

100044。

2、张.R、楚.F毕业于中国北京交通大学经济与管理学院,编号为100044。

摘要

随着人们对食品安全的日益关注,在防止食物变质的过程中,冷链物流配送中心正在发挥着重要的作用。目前,冷链物流配送中心还存在太多的问题,例如交通运输、自动化程度低、布局规划不合理、分布过程复杂等。为了实现高效率的分配,这些问题都是需要重点解决的。首先,应用了Flexsim软件实现水果和蔬菜冷链物流配送中心的操作过程的建模与仿真。然后对输出的数据进行初步分析并找出瓶颈和闲置资源。最后本文通过对该系统进行调整为冷链物流配送中心的运作流程获得更好的建模参考和仿真等。

关键词:冷链物流 配送中心 操作流程 建模与仿真 Flexsim 最优化

- 简介

冷链物流是一个为了保证销售产品质量和性能,一直冷藏冷冻商品在规定的低温环境在生产、储存、运输、处理的复杂的系统[1][2]。在这条供应链系统,冷链物流的产品应具备新鲜、易腐烂[3]、及时性、成本大[4]、物流性能[5]等特点,所以以减少处理时间来降低食物腐败的危险性是冷链物流配送中心非常重要的一点。

目前,关于冷链物流配送中心的研究仍处于初期阶段。 国内外专家主要集中在选择分销模式[6] [7],基于VRP方法选择路由[8],存储和拾取的方法[9]等研究,其中基本上涉及冷链物流配送中心的子系统。然而,很少有对冷链的整个配送中心过程进行研究和讨论。 与此同时,国内冷链物流配送中心存在运输、自动化程度低、规划布局不合理,分销流程复杂等问题[10]。 所以为了实现高效的物流配送,必须解决这些问题。冷链物流配送中心是一种典型的随机离散事件系统,分析模式不能彻底分析和优化系统。

但是,模拟技术可以显示物流信息系统某种特定状态和找出系统瓶颈并对闲置资源提供一份详细的描述。目前专家们主要集中在对库存配送中心[11]的布局,物流采摘策略模拟系统进行研究。例如,Hassini[12]确认了货物配送存储的优化算法,所述算法成功应用于某大型超市配送中心;林俊[13]使用WITNESS软件模拟库存布局和配送中心分拣系统;赵[14]构建了一个采摘过程,然后通过竞技场的软件的仿真模型优化了这种模式;Fathollah.M[15]提供某供应网络为了研究通用影响汽车行业的模拟框架。

通过使用Flexsim软件进行建模和仿真,首先分析了一个水果和蔬菜冷链物流配送中心过程,然后在这个配送中心构建一个仿真模型;其次本文通过使用Flexsim工人获得效率设备密钥,初步得出产出分析;最后本文对于水果和蔬菜的链物流配送中心运行效率找出的瓶颈和闲置资源,提出了一些调整,改善。

- 基于Flexsim的建模与仿真步骤

Flexsim是一套集计算机三维图像加工技术,仿真技术,人工智能技术,和数据处理技术为一体的软件。 Flexsim软件适用于生产制造,仓储和配送,运输系统等领域[16][17]。 Flexsim可提供原始数据、建模,操作模式并实现了模拟试验优化。建模仿真通常遵循以下基本步骤:

1、调查系统,然后确定模拟目标。

2、收集系统的基本数据。收集仿真的数据涉及两个方面。一种是根据所建立的数据采集模拟目标,以保持系统正常运行。另一种是,该数据涉及起始条件与系统的内部变量。

3、建立系统模型。离散事件应准确使用定义系统的实体流程图或网络图。流程图由三部分组成:到达临时实体模型,排队规则,服务模式。

4、Build仿真模型。该方法包括确认模型和数据的存储形式,根据数学语言程序设计模型和系统的特性选择软件开发平台。

5、模型验证。确定是否仿真建模和计算机语言可以精确显示系统的每个部分(体系的组合物,系统组织,假设参数)。

6、模拟并运行。为了预测实际移动系统的原理,重要了解不同的输入输出响应和不同的仿真机制。

7、输出和模拟结果分析。

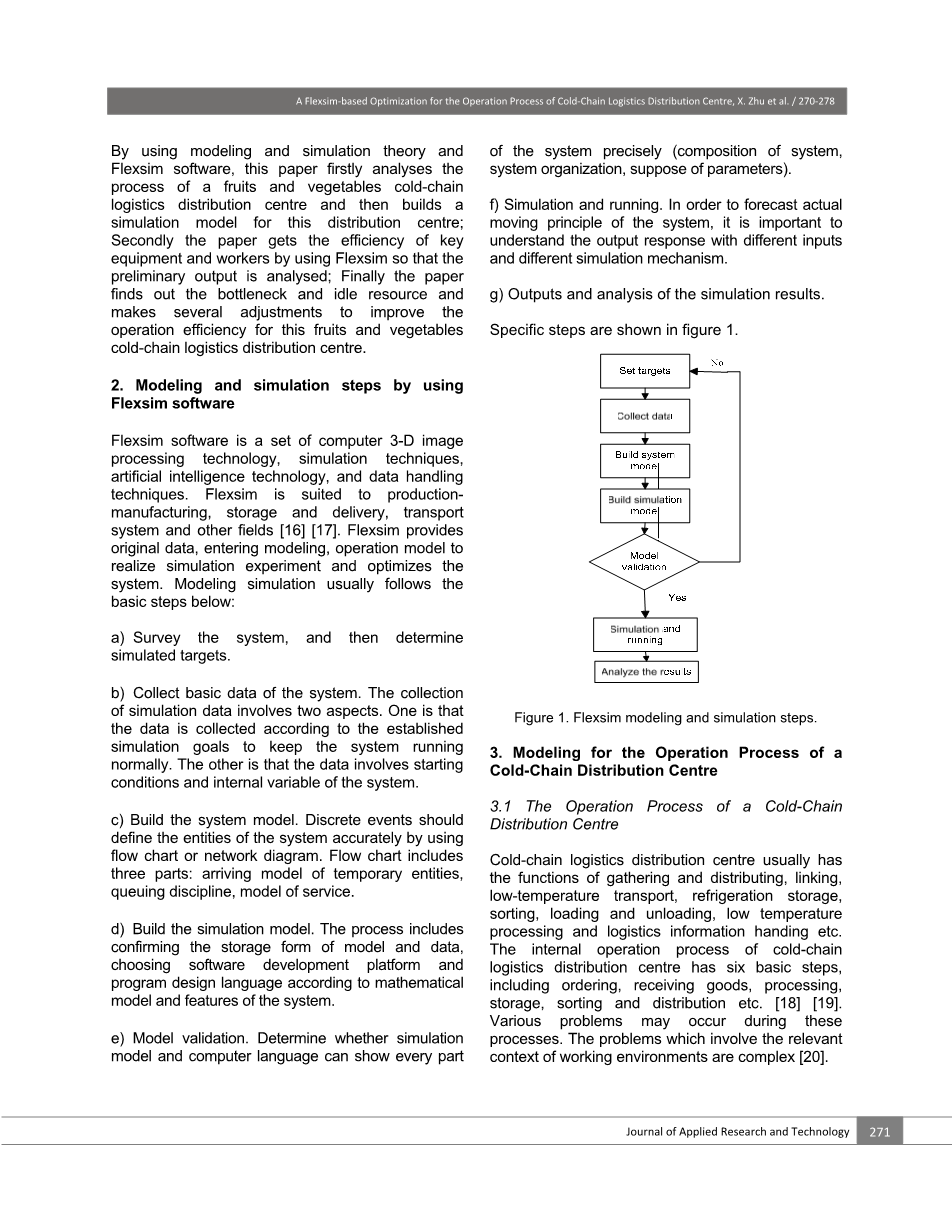

具体步骤示于图1中。

图1. Flexsim建模和仿真的步骤

- 冷链配送中心建模的操作流程

3.1冷链配送中心的运作流程

冷链物流配送中心通常有集散、链接、低温运、冷库、分拣、装卸、低温加工及物流信息处理等功能。冷链物流配送中心的内部操作过程拥有六个基本步骤,包括订货、收货、加工、存储、排序和分配等[18][19],在这些流程中都有可能出现各种问题。其中相关问题涉及复杂的工作环境[20]。基于上述分析,并考虑到现实中,水果和蔬菜冷链分布中心应拥有的资源,包括技术冷库房、分拣及包装设备,工人,信息服务等。

该配送中心主要分为五个方面:接收面积、流通、加工区、清点和分拣区、储存、分配和交付区。冷链配送中心包括以下具体领域:

- 接收区域包括卸货、检查和存放货物。水果和蔬菜仍然是此区域在短时间内

需要考虑货架寿命的要素。 这个领域涉及元素设备检查,输送机和工人等。

2、流通和加工领域主要涉及水果和蔬菜从接收区域(洗、,分区、包装等)的资源,该资源包括加工设备、工人等。

3、理货和分拣区主要涉及水果和蔬菜的种类和包装。这个区域涉及到元素有分拣区、输送设备、自动分拣机、工人等。

4、存储区域包含冷藏和冷冻储存,这区域需要的资源有货架、叉车、工人、冻结设备等。

5、配送地区:作业工人应该根据客户对水果和蔬菜需求,合理安排途径和把握时间限制。这方面的资源涉及车辆、人员、输送、设备等。如图2所示,该

具体操作步骤如下:

图2.水果和蔬菜配送中心的运作流程

3.2模拟目标

由于冷链货有易腐、短式制冷循环等特点。故本文设置了两个模拟目标。一个是水果和蔬菜运输周转量。另一个是分布操作能力指标(包含工人的效率、机器等)通过该指标找出这个操作系统的瓶颈,加以改进并提高冷链配送中心对水果和蔬菜的操作流程和平衡效率等。

3.3数据收集

通过收集数据,本文采用变量t(天)(tge;0)代表水果和蔬菜的新鲜程度。本文根据变量t把蔬菜水果和分为三种类型,如下:新鲜(t lt;3)、一般新鲜品(3le;tle;7)和冷冻品(tge;7)。水果蔬菜抵达时间间隔遵循泊松分布(10,1)(分钟),且每批次到货平均重量为4000公斤;同时该配送中心根据不同的工艺对机器、设备和人员编号;接收区根据每公斤水果和蔬菜处理时间按照均匀分布(2,5)(分钟)配备了传送带,工人,检查设备;加工区对水果和蔬菜加工时间遵循均匀分布(3,5)(分钟)进行加工;理货和分拣区配备了分拣机和工人,并按照均匀分布(1,3)(分钟)时间排序对每公斤水果和蔬菜进行处理的;配送区域按照均匀分布(5,10)(分钟)对产品进行配送。

3.4水果和蔬菜冷链物流配送中心操作流程和建模

根据冷链配送中心操作过程的分析,本文采用流程图来构建系统模型。该模型是也是根据此冷链物流配送中心操作模块来仿真的。相比实际工艺,冷链配送中心模块模拟更加合理。图3表示系统仿真模型的操作过程。

图3.水果和蔬菜配送中心仿真模型操作示意图

- 基于Flexsim的冷链物流中心配送运作流程的仿真模拟和结果分析

4.1操作参数与仿真元素

设置模拟时间:模拟单位时间是1分钟,模拟工作时间为8 /天(480分钟),并获得模拟结果。下面的表1表示实体仿真模型的元素。

表1实体仿真模型的元素表

表2.机器工作状态统计

表3.输送机的工作状态统计

表4.工人工作状态统计

表5.元素输入和输出的统计

4.2设定的前提条件

仿真模型是真实系统抽象数学模型。因此,本文通过调查该配送中心设置了几个假设。

1、水果和蔬菜每天配送的批量是固定的且配送时间服从泊松分配

2、在模拟过程中水果和蔬菜不间断的配送。

3、水果和蔬菜的重量相等。

4、保鲜时间对于不同的水果和蔬菜是不同的,最长的保鲜时间是7天。

5、模拟模块包括接收区、流通加工区、理货及分拣区域、存储区域、配送区,

且这些区域是有特定操作流程。

4.3结果的输出和分析

通过使用Flexsim软件运行仿真模型,本文得到的结果为机器工作状态的统计数据(表2)、输送机的工作状态数据(表3)和工作人员的状态统计(表4)。

表2表示处理器13的忙率(理货和分拣区的处理器)为39.94%。所以处理器13的使用效率是很低的。

表3表示输送机的输送速度为19、22、25的效率分别是68.1%、84%和28.6%。然而,在输送输送机速度为25(分拣,输送机输送)时效率仅为28.60%,传送带的速度为25是38.60%。代表了工作人员或输送机装备在处理产品上花费了很多时间,换句话说,这个区域的工作人员或设备的效率是不合格的。

表4表示运输车20(配送中心转运),操作员29(存储区域),运营商28(配送区域)的空闲率分别为59.1%,96.3%,56.9%。它表示该系统具有瓶颈清点和分拣区、存储区分配区域。

总数量第1项,第2项和第3项的由接收器所吸收。表5示出了系统的周转率。表5显示,第1项的成交率68.10%、第2项的成交率是10.35%、该第3项的成交率是13.04%、总成交率38.38为%。这意味着商品周转率极低,配送中心的运作流程有延迟和阻塞等问题。从模拟结果的上述分析,它显示设备的利用率和工人效率较低。本文提出几个措施,以提高该冷链配送中心的操作效率。

- 冷链物流配送中心优化的操作流程

5.1问题分析

1、积压货物从理货分拣区到冷冻储藏区导致第2项,第3项低流量。搬运车的瓶颈在于限制通过增加汽车的数量来解决。

2、工作和交付领域的设备分布效率是非常低的。其原因在于设备闲置相当长的时间来等待可通过增加临时区域来解决的输送工。

3、操作者29(储藏区域)闲置率很高,并且叉车可以代替操作者29来解决这个问题。

5.2具体的改进措施和优化仿真建模图

- 调整机器和工人数量。增加存储区域的车辆或ASRS车辆。送货区域增加处理器30,然后减少操作者29。

2.更改储藏区域存储规则。在储藏区存放货物时,第一要考虑到采取的距离,而不是任意存放。

3.在分配前增加临时区域和交付区。优化的仿真建模图表如下所示(图4)。

图4.仿真模型的优化

5.3对比分析

下面的表6表示了两个模拟的对比的结果。系统进行了优化后,各种水果和蔬菜的营业额日费率超过87%。第1项物品的成交率(新鲜tlt;3)达到91.43%,这是由23.33%提高;第2项物品的成交率(一般新鲜3le;tle;7)达到88.24%;第3项物品(冷冻tge;7)周转率达到87.5%。与此同时,配送中心设备的利用率

有了极大的改善。该工人3(操作员28)的处理效率提高了31.5%;在送货区域传送器19的使用效率提高了16.70%;

表6.对比两个仿真结果

六、结论

在冷链物流配送中心研究现状的基础上,本文分析和收集了水果和蔬菜冷链物流配送中心的根本数据,然后建立了冷链物流配送中心操作流程仿真模型。通过使用Flexsim的软件,本文获得设备和工人的基本数据并找出瓶颈和闲置资源。该文最后提供了特定的改进措施,使冷链货物周转率和设备和工人的采用率有了一定的提高。

致谢

感谢中国高等教育的博士课程研究基金为该项工作提供了部分支持、批准号为20120009110009中国13&ZD026国家社会科学基金和合同号为IRSES612546 ENRICH欧盟第七框架计划基金为该工作提供主要方案。

参考文献:

[1] X.L. Ning, “Chinese food cold chain logistics mode,”China Logistics amp; Purchasing, vol.2, pp. 68-69, 2010.

[2] H.G. Lan and Y.B. Tian, “Analysis of the demand status and forecast of food cold chain in Beijing,” Journal of Industrial Engineering and Management, Vol. 6, no. 1,

pp. 346-366,2012.

[3] T.Y. Zheng and Michael Wang, “Application of Quality Cost and Quality Loss Functi

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148718],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 饮用水微生物群:一个全面的时空研究,以监测巴黎供水系统的水质外文翻译资料

- 步进电机控制和摩擦模型对复杂机械系统精确定位的影响外文翻译资料

- 具有温湿度控制的开式阴极PEM燃料电池性能的提升外文翻译资料

- 警报定时系统对驾驶员行为的影响:调查驾驶员信任的差异以及根据警报定时对警报的响应外文翻译资料

- 门禁系统的零知识认证解决方案外文翻译资料

- 车辆废气及室外环境中悬浮微粒中有机磷的含量—-个案研究外文翻译资料

- ZigBee协议对城市风力涡轮机的无线监控: 支持应用软件和传感器模块外文翻译资料

- ZigBee系统在医疗保健中提供位置信息和传感器数据传输的方案外文翻译资料

- 基于PLC的模糊控制器在污水处理系统中的应用外文翻译资料

- 光伏并联最大功率点跟踪系统独立应用程序外文翻译资料